VILB – Varnished & Insulated Laminated Busbar

À propos de ce projet

Type de projet

Horizon 2020

Thématique

Matériaux et composants innovants du Génie Électrique

Statut

Terminé

Année

2018 - 2021

Budget

500 000 euros

Localisation

Gondecourt

Thème

Contexte

Un busbar laminé (LBB) est un composant d’interconnexion électrique. Sa fonction principale est de raccorder électriquement et de servir de support mécanique aux différents éléments actifs et passifs d’un convertisseur d’énergie électrique de puissance. Le LBB se présente le plus souvent sous la forme d’un complexe de conducteurs plats et de films isolants diélectriques contrecollés.

On peut aussi retrouver un LBB basse inductance, directement à l’intérieur de module électronique de puissance. Il remplace alors les traditionnels fils ronds ou plats des liaisons internes inter-puces et les liaisons avec les bornes de raccordement du module.

La construction des busbars laminés, tels que décrits précédemment, est largement maîtrisée par les fabricants. Les trois principales limites de la technologie actuelle sont :

- le coût: l’évolution continue des composants actifs de puissance comme le carbure de silicium (SiC) ou le nitrure de gallium (GaN) oblige les fabricants à substituer les films actuels majoritairement en PET (Polytéréphtalate d’éthylène) par des films en PEN (Polyethylene Naphtalate) ou en PI (polyimide) bien plus coûteux. Ce changement nécessite de repenser l’adhésif et sa mise en œuvre pour l’assemblage de l’ensemble formé par les films et les plaques conductrices.

- sa consommation énergétique: le procédé d’assemblage des LBB sur des presses chauffantes et refroidissantes est très énergivore (1 à 3 % de l’énergie est réellement utile !) et sa productivité est limitée par des cycles relativement longs (de 1 à 2h).

- sa durée de vie: les techniques actuelles de collage des films peuvent créer des micro-cavités qui seront le siège de décharges électriques partielles en fonctionnement normal, détériorant prématurément et progressivement l’isolant jusqu’à sa rupture.

Objectif

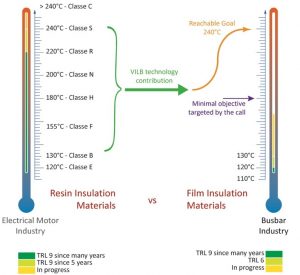

La technologie VIB permet de répondre efficacement aux problèmes précédemment évoqués. Il s’agit de remplacer les films isolants, la colle et le procédé d’assemblage complexe avec une presse chauffante, par une technologie d’imprégnation qui utilise une résine diélectrique qui est certifiée à des températures nettement plus élevées que les limites actuelles des LBB collés.

Ce projet de recherche commun entre l’industriel AUXEL et le laboratoire LSEE consiste à mettre en œuvre la technologie VIB à tout busbar laminé utilisé dans les convertisseurs statiques de puissance (gamme typique : 200 kW à 8 MW) et, compte tenu des performances thermiques et électriques obtenues, de viser plus particulièrement les busbars internes des modules de puissance SI-IGBT et SiC-Mosfet.

Retombées

- Réduire le prix de revient d’un busbar de 10% (classe 105°C) à 50% (classe 150°C)

- Multiplier par 4 la capacité de production d’un busbar pour un même niveau d’investissement industriel

- Réduire d’un facteur 5 l’énergie électrique nécessaire

Les retombées seront donc également bénéfiques sur le prix de revient des convertisseurs électroniques de puissance. Enfin, avec des résines de type polyimide le projet proposera aussi des busbars internes pour modules de puissance SiC-Mosfet jusqu’à 240°C en continu.

Ce projet se place dans le cadre d’un appel à projet européen « CleanSky 2 » ouvert le 14 novembre 2017 et clos le 27 février 2018 : « Design and Development of a high temperature HVDC busbar »

Pour en savoir plus sur le projet, cliquez ici

Partenaires